共射出成型製程 (Co-Injection Molding)

射出成型是大規模生產複雜塑膠製品最常用的一種成型方式,除了熱固性塑膠和熱塑性塑膠外這種製程的材料也拓展到了聚合物為黏結劑的纖維、陶瓷和金屬粉末。不僅如此,在傳統的射出成型上還不斷出現了改良,提高了射出成型製程的的性能、適用性、靈活性、產量、利潤等。共射出成形就是此一風潮下誕生的產物。共射出成型,有時又稱三明治射出成型,是將”表皮”材料和另一種”核芯”材料間接/連續的充填入模穴。在這種製程下的塑膠產品具有像三明治一樣的結構,核芯材料嵌在表皮材料層內。這種製程可以靈活的運用每種材料的最佳特性有效降低材料成本、射出壓力、鎖模頓數等,以改善產品的性能獲得到特定的效果。

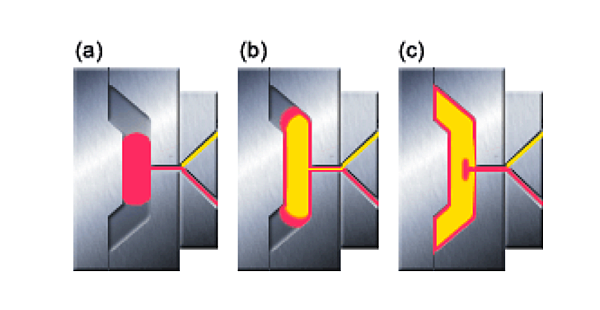

目前共射出成型是多成分射出成型的製程之一,不同於其他成型製程,共射出成型的特點是能夠用外部的皮材料將內部的核心材料完全包起來,利用兩種不同的材料間接/連續的由同一澆口充填入模穴,此種製成是由兩組獨立的、可分別控制的料管以及帶有一個轉換頭的一組共用的噴嘴組件而成的。如圖1所示,(a)先將表層材料射出到模具中,由於融熔材料在接觸模壁後凝固曾由表皮層慢慢生長,而中心則仍保持融熔狀態。(b)射出核心材料時,核心料在表皮層已凝固的表皮材料中流動,將位凝固的表皮材料推往模穴末端,直至充填完畢。(c)最後,表層材料會再次射出,從豎交道中清除核心才料,使下一次成型時核心材料不會出現在表面。如果在表皮料充填階段沒有將足夠的表皮料注入模穴,在後續射入核心材料時很有可能衝破表皮材料而出現在表面,這種缺陷是共射出製程中最常出現也最不被允許的。

製程優點

共射出成型具有成本及設計自由度的優勢,包含(1)材料成本的降低和循環使用,高性能和特殊的工程塑料儘管價格昂貴,但在於某些特定應用上還是需要的。當成品中心沒有要求使用高性能材料時,共射出成型製程就可以發揮其效益,允許使用低成本或回收的二次料作為核心充填材料,同時保持高性能或高表面品質的表皮材料。由於在許多國家法律規定使用後得塑膠材料必須進行回收,充分發揮了共射出成型的特性及應用性。(2) 高表面品質、核芯發泡的材料,對於厚壁的發泡產品,在共射出成型製程下表面相對美觀,傳統結構發泡往往需要二次加工如磨砂、噴圖等製程。實心表皮結合發泡和芯的共射製程既提供了結構發泡的優點如輕量化、成型應力低、無凹痕外,除了傳統結構發泡製程的表面缺陷,同時也有較高的強度/質量比。(3)製品性能的改善,使用共射出成型,將不同類型的材料結合在同一產品中,可以獲得優良的性能提昇,這是單一材料難以做到的。例如,使用硬質和芯材料搭配具彈性的表皮材料可以獲得具有柔軟觸感的結構。另一個典型的例子是將脆性材料與高抗衝擊材料結合獲得更優異的性能。在導電塑料與抗充材料結合廉價的塑料亦可以獲得額外的成本改善。

結語

儘管共射出成型有前面提到的優勢,但由於共射出成型機價格比一般成型機貴上1~1.5倍,這一高成本投資短期內抵消了共射出成型能減少的材料成本帶來的利益。此外開發共射出模具的時間也較一般傳統模具設計來得長一些,因為這樣的製程需要額外的時間控制參數來確保和芯材料與表皮材料的穩定性,確定適合的成型參數也需要較長的時間。很多材料都可以用於共射出成型,但前提是兩種材料的流動性能以及相容性是需要注意的。在選擇材料的時候,表皮的材料黏度希望低於芯材料,以利芯才推動表皮黏度,若芯材黏度太低則相比之下較容易出現”漏芯”的缺陷。此外,表皮材料及核心材料是希望在高黏合程度下結合以得到最佳性能。另外還有材料的收縮性也必須相近避免表皮與核芯間的剝落。共射出成型製程目前用途非常廣泛,舉凡汽車業、商用機器、包裝、電子製品、休閒用品等都可以看到它的蹤跡,但實際使用上也有需要注意的眉角,這些都仰賴設計者、工程師、材料製備的經驗以發揮更好的效能。

留言列表

留言列表