此篇文章純屬技術討論的空間,如有疑問可留言,小編們馬上會替您處理

金屬粉末射出成型(Metal Powder Injection Molding,MIM)

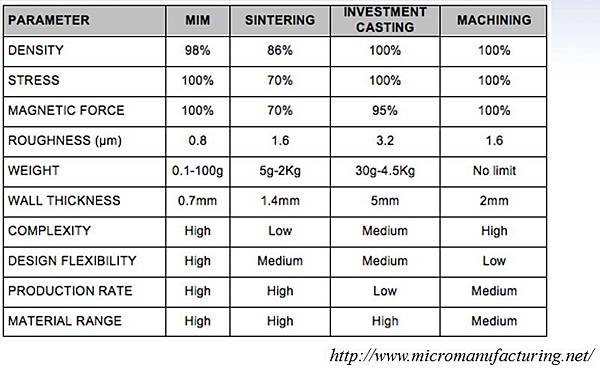

金屬射出成型(MIM)是粉末射出成型(Powder Injection Molding,PIM)的一種,該製造技術是由美國加州Parmatech公司于1973年發明,金屬粉末注射成型技術是集塑膠成型工藝學、高分子化學、粉末冶金工藝學和金屬材料學等多學科透與交叉的產物,利用模具可注射成型坯件並通過燒結快速製造高密度、高精度、三維複雜形狀的結構零件,能夠快速準確地將設計思想物化為具有一定結構、功能特性的製品,並可直接批量生產出零件,是製造技術行業一次新的變革。該工藝技術不僅具有常規粉末冶金工藝工序少、無切削或少切削、經濟效益高等優點,而且克服了傳統粉末冶金工藝製品、材質不均勻、機械性能低、不易成型薄壁、複雜結構的缺點,特別適合於大批量生產小型、複雜及具有特殊要求的金屬零件。以下為該技術應用範圍與其他金屬製程的比較圖:

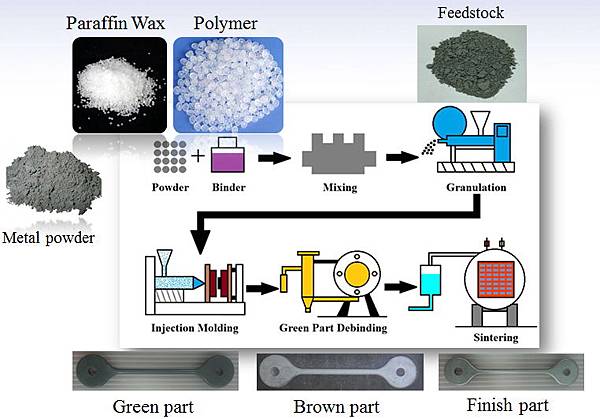

金屬射出成型製程雖類似塑膠射出成型,但其中牽扯的領域非常廣,主要流程為:金屬粉末選擇-->黏著劑調配-->混煉與造粒-->射出成型-->脫脂-->燒結,每個步驟環環相扣,互相影響,最終才可得到我們想要的產品,我們將會針對各個環節進行介紹,以下為各個製程的流程圖(黏著劑使用蠟基)

1.金屬粉末(Metal Powder):

***氣體噴霧金屬粉末(Gas Atomization)

所謂噴霧方法就是將熔融的金屬液,利用噴霧媒體打散成小液滴,再經冷卻凝固成為金屬粉末的方法。噴霧法最大的優點就是能夠製造各種純金屬及其合金粉末,同時又能從製造參數的改變,來調整粉末的特性,再加上其製程簡單,製造費用較低,已成為近年來金屬粉末最重要的製造方法。

***水噴霧(Water Atomization)

此種方法與前述氣體噴霧法極為類似,只不過它是利用水當作噴霧媒體,比用氣體噴霧具有更快速的冷卻效果,以及一些不同的流體性質。此方法是目前最為廣泛使用的金屬粉末製造方法。

***羰基法

MIM最早使用的粉末是羰基法生產的,美國GAF化學公司採用較粗的海綿鐵粉作原料,粉中一般含0.8%C ,0.7%N和0.3%O(質量分數)。

2.黏著劑(Binder)

a.主幹高分子-Backbone(聚乙烯、聚丙烯...等):主要功能為加強初胚強度

b.主填充劑-Major filler(石蠟、微結晶蠟...等):其功用為使粉體均勻分散於其中或填入粉體間的空隙,使射出時有良好 的流動性與成形性。通常是由低分子量的熱塑性聚合物或是油類所組成

c.塑化劑-Plasticizer(二甲基鈦酸酯、壓克力蠟)

d.表面活性劑-Surface active agent(硬脂酸、花王蠟)

3.射料混煉與造粒(mixing and granulation )

其目的為均勻混合金屬粉末以及黏著劑,再進行造粒的動作以利射出成型過程的便利,此步驟也是影響後續產品均勻性的因子之一。

4.射出成型(Injection Molding)------得到初胚(Green Part)

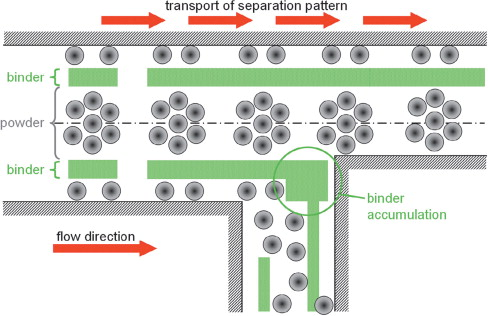

此部分做法與塑膠射出成型製程一樣,而射出成型的參數主要取決於使用何種黏著劑的基底,因在射出成型的過程中,黏著劑才是流動的主體,金屬粉末本身是沒有流動性,因為在造粒之後金屬粉末依舊是固體粉末,所以就整體來看是Binder包著金屬粉末,拖著金屬粉末走,才能讓模穴中平均的含有金屬粉末,但在射出成型方面也會發生許多塑膠射出成型也會發生的缺陷,例如縫合線、噴射痕、凹陷、翹曲......等等,在此金屬射出還有一個特殊的缺陷,業界俗稱黑線,學術上稱其為粉膠分離,其主要因素為黏著劑在轉折處剪切率過大,此時與金屬粉末的速差瞬間提高,導致金屬粉末與黏著劑分離。

http://www.metal-powder.net/

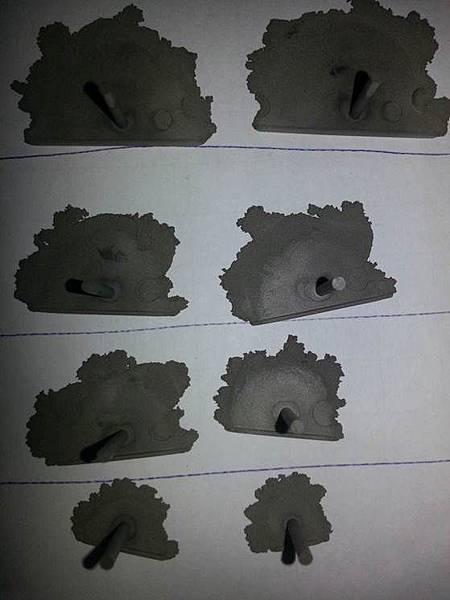

金屬射出成型的充填模式也很特殊,因金屬之間的摩擦力,造成一股新的流動阻力,造成金屬射出成型的充填模式不像一般塑膠射出成型是噴泉流,其產品短射圖如下

5.脫脂(Debinding)---------得到脫脂後產品(Brown Part)

在射出製程後,我們得到的產品內含有黏著劑與金屬,但金屬射出最終的產品只需要金屬,因此脫脂這個步驟非常的重要,其主要目的就是將產品內的黏著劑消除,讓產品開始燒結時只含有金屬,主要分為下面幾項:

a.熱脫脂:通常以惰性氣體為流動介質,升溫將黏著劑裂解,並由介質帶出爐體,此製程最重要的是升溫速率,如果控制不恰當,容易造成產品的缺陷,例如塌陷、裂縫。

b.真空脫脂:利用高溫及高真空將黏著劑蒸發,再通蒸餾分子帶出,此方法合併了脫蠟與脫高分子的步驟,因此脫脂時間較短。

c.觸媒脫脂:射料主要由聚縮醛(Polyacetal)為主體,脫脂時加熱至135度並導入硝酸氣體,此時硝酸與聚縮醛分解為甲醛的觸媒反應,直接從固態轉成氣態,工件不易變形。

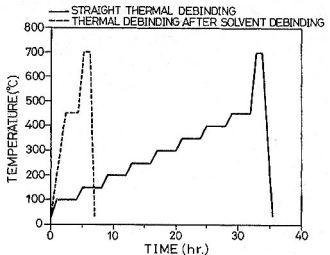

d.溶劑脫脂:利用溶劑將部分分子萃取出,等同於幫初胚建立了逃氣通孔,之後進行熱脫脂時,排氣順暢,且花費時間大量減少,乃現今業界常用之方法之一。下圖為溶脫 後熱脫脂以及單純熱脫脂的時間軸比較

By K.S.Hwang and Y.M.Hsieh, "Comparative Study of Pore Structure Evolution During Solvent and Thermal Debinding of Powder Injection Molded Parts

6.燒結(Sintering)---------得到最終產品(Final Part)

結束脫脂工序後,將半成品送入高溫氣氛燒結爐中進行燒結,為了能得到相同的燒結密度,以及需要的機械強度與性質,不同的合金系統會使用不同的燒結參數。

結語

綜觀上面幾種製程之後,大家應該也發現,其實每個環節都是非常重要的,為了得到最終高密度、高精度、高強度、少後續加工的目的,每個環節都需非常仔細且小心,在MIM製程裡最可惜的是在脫脂、燒結後才發現缺陷,因為此時的金屬射料已經無法再回收利用了,現今社會非常重視環保,可回收再利用當然是最好,因此千萬不可忽視在混煉、造粒、射出這三個環節的重要性。預防缺陷才是解決缺陷的最佳方法!!

留言列表

留言列表